مواردی که در طراحی سیستم پمپاژ حتما باید لحاظ شود :

- نرخ جریان

- هد مورد نیاز

- خواص مایع

- NPSH موجود

نرخ جریان

در برگه اطلاعات پمپ باید که تمام محدوده های دبی از جمله دبی نرمال ، دبی مینیمم و دبی اسمی حتما درج شود. در تعریف دبی نرمال باید بگوییم که جریانی است که به منظور دست یابی به یک عمل کرد خاص نیاز می باشد. معمولا دبی اسمی Rated Flow از دبی نرمال چند درصد بیشتر است باید به میزان سایش پمپ Pump Wear و نوع کارکرد آن در سیستم فرایند با این جریان توجه شود ؛ که بستگی به شرکت سازنده پمپ دارد و بالغ بر ۱۰ درصد است. جهت ایجاد یک خط جریان فرعی By Pass حداقل یک جریان برای فرایند و طرح های مکانیکی مهم و لازم می باشد.

بیشتر بدانید : لیست قیمت پمپ آب

هد مورد نیاز

پمپ باید بر اساس اختلاف فشار استاتیکی بین نقطه خروجی و منبع مکش، اختلاف ارتفاع و اتلافات اصطکاکی از درون اجزای سیستم فرایند هد مورد نیازی را که شامل لاین قسمت مکش و خروجی ، افت فشار از داخل مبدل های حرارتی ، کوره هد ، شیر های کنترل و سایر تجهیزات می باشد.

خواص مایع

در دستیابی پمپ به سطح قابل قبولی از قابلیت اطمینان درسیستم فرایندی را ویسکوزیته ، فشار بخار وگراویته ویژه که هرکدام نقش مهمی را ایفا می نمایند. بر روی عمل کرد پمپ ویسکوزیته مایع است که می تواند تاثیر بگذارد و به شکلی که میزان آن از ۳۰۰۰-۵۰۰۰ SSU فراتر شود. برای جابه جایی آن مایع از پمپ هایی سانتریفوژ دیگر نمی توان که استفاده کرد. معمولا بر روی نوع پمپی که قرار است مورد استفاده قرار بگیرد فشار بخار و گراویته ویژه تاثیر گذاشته که شکل طراحی مکانیکی پمپ شامل این طراحی است. از جمله خواص مهم مایع ، فشار بخار مایع است. یکی از اهمیت های وجود فشار بخار در تعیین کافی بودن انرژی خالص در دسترس در مکش پمپ برای این است که از تبخیر مایع جلوگیری کند که منجر به عیب عمل کردی و احتمال کاهش عمر متوسط پمپ می شود.

در واقع درباره گراویته ویژه باید گفت که خاصیتی از مایع است که در محاسبه هد تولید شده توسط یک پمپ جهت غلبه بر مقاومت موجود بین مکش و خروجی باید مقدار آن در نظر گرفته شود. در طرح پوسته پمپ نیز این فاکتور در واقع یک عامل تعیین کننده است. راهنمایی های لازم درمورد شکل پوسته پمپ:

بهتر است تا در موارد زیر از پوسته های شعاعی دوتکه افقی استفاده کنید

- باید که مقدار گراویته ویژه در دمای پمپاژ کوچک تر و یا مساوی ۰٫۷ باشد.

- دمای پمپاژ از ۴۰۰ درجه فارنهایت بزرگ تر باشد.

- در پمپاژ سیالات سمی یا اشتعال پذیر فشار خروجی باید که بالای ۱۰۰۰psigg باشد.

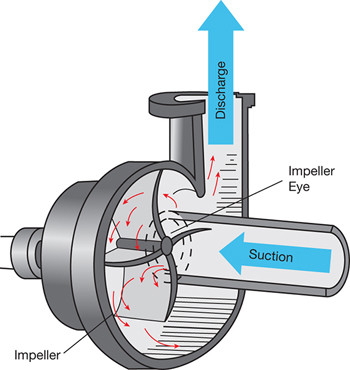

NPSH موجود

یکی از ویژگی مربوط به سیستم فرایند مکش هد مکش مثبت خالص موجود است که این انرژی از فشار بخار مایع بالاتر است ؛ و در قسمت فلنج مکش پمپ این ویژگی اندازه گیری می شود که برای نگه داشتن سیال به حالت مایع به این مورد نیاز می باشد. معمولا بر حسب فوت ، در پمپ های سانتریفوژ مایع آن اندازه گیری می شود. برای به دست آوردن نتیجه بهتر است تا فشار بخار را از فشار مکش کم کنیم تا نتیجه ای که به دست می آید معرف NPSH باشد که برابر با مقدار ۲٫۱ PSI ویا ۱۰ feet است. لازم است تا جهت محافظت پمپ از کاویتاسیون و اثرات مخرب آن مقدار NPSH موجود را باید محاسبه کرد؛ و حتما باید مقداری را تحت عنوان حاشیه ایمن برای مقدار NPSH موجود لحاظ کرد. بسیار ممکن است که این مقدار متفاوت باشد زیرا که از سازنده ای به سازنده دیگر متفاوت است. برخی سطح نرمال مایع و برخی انتهای ظرف Vessle را به عنوان سطح مبنا در نظر می گیرند.

در خصوص حاشیه ایمن برای NPSH موجود پیشنهاد می گردد که: مقدار این حاشیه ایمن برابر ۲ فوت برای مایعات هیدروکربنی ( شامل مایعاتی که گراویته ویژه کمی دارند ) درنظر گرفته شود و برای آب در حال جوش هم مقدار آن به اندازه ۱۰۰ فوت درنظر گرفته می شود.

بیشتر مطالعه کنید : بوستر پمپ ها